O alumínio composto (aluminium composite material), ou simplesmente ACM, é um produto em forma de chapa confeccionado para diversas iniciativas arquitetônicas, incluindo a construção de revestimentos metálicos, pisos, fachadas, mobílias e peças decorativas. Contudo, essa versatilidade pode deixar dúvidas na hora de investir em um projeto complexo: qual é, por exemplo, a espessura ideal do ACM, e que outros fatores devem ser levados em conta no planejamento de uma estrutura?

Este é o artigo que você procura para sanar as suas questões quanto à funcionalidade do ACM – e também o local para você adquirir os seus futuros painéis e produtos metálicos.

Para encontrar informações sobre o preço por metro quadrado do ACM, clique aqui.

Qual é a espessura do ACM?

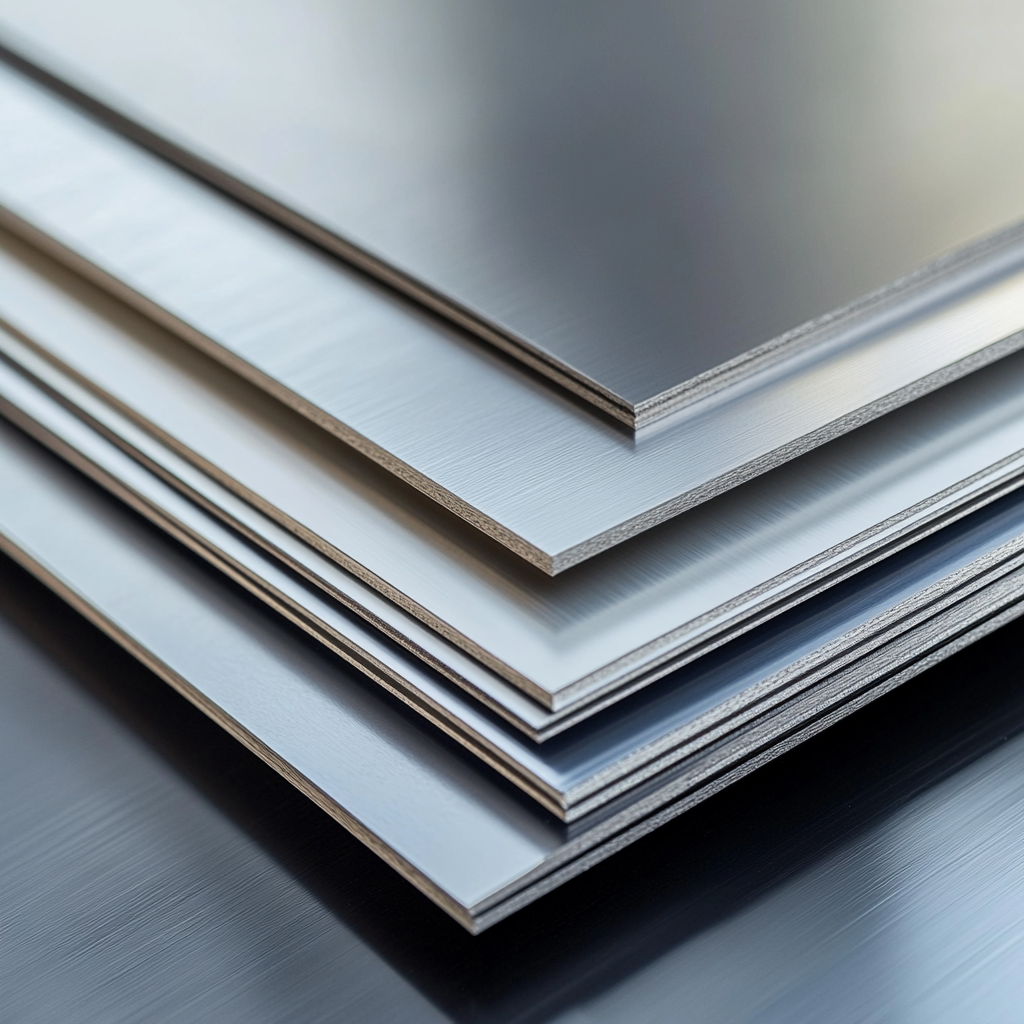

A espessura do ACM pode variar entre 3 e 6 milímetros no mercado nacional. Essas dimensões influenciam na resistência e na flexibilidade do painel, oferecendo possibilidades de design que complementam diferentes estilos e necessidades.

Mas não é só a espessura do ACM que importa nessa história: os painéis de ACM, sua versão mais comum, são produzidos com larguras padrão de 1250 milímetros e de 1500 milímetros, tendo um comprimento de até 6000 milímetros.

Tal faixa de abrangência se dá pela necessidade da indústria e começa pelo processo de fabricação do material – onde um núcleo de polietileno leve e espesso é envolvido por duas finas camadas de alumínio rígido. Esse acabamento é então revestido com tinta poliéster, semelhante à usada na pintura de automóveis, e recebe adesivos químicos em temperaturas elevadas, que aumentam sua resistência e uniformidade.

É após esse processo que as chapas são resfriadas, cortadas nos tamanhos desejados e, então, empilhadas para armazenamento.

Note que algumas variações ainda possuem núcleo retardante de fogo (FR – Fire Retardant), que mistura minerais ao polietileno para maior segurança contra incêndios. Consequentemente, isso aumenta a sua espessura.

Vamos dar uma olhada em cada espessura de ACM popular no mercado:

Espessura de 3 mm

É uma das mais utilizadas na indústria – sendo indicada para fachadas comerciais, interiores, móveis e comunicação visual. A sua durabilidade varia conforme o tipo de revestimento externo (poliéster ou PVDF) e as condições ambientais, mas, com a manutenção adequada, pode durar de 3 a 5 anos.

Espessura de 4 mm

Essa é muito comum em aplicações externas e fachadas (ou brises, se preferir) mais exigentes. Aqui, chapas com revestimento PVDF são mais resistentes e indicadas para ambientes externos com maior exposição ao sol e intempéries.

Espessura de 5 mm

Menos comum que as de 3 mm e 4 mm, mas ainda utilizada em projetos que exigem maior resistência estrutural. Indicada para aplicações que precisam de mais rigidez, como fachadas ventiladas e revestimentos de grandes áreas. Ela pode ser encontrada em versões com núcleo retardante de fogo (FR), como mencionamos, assim ampliando a segurança contra incêndios.

Espessura de 6 mm

A mais espessa e resistente entre os padrões comerciais, ela é utilizada em grandes edificações, fachadas robustas e projetos arquitetônicos de alto padrão. Sua maior espessura proporciona mais estabilidade e menor deformação, sendo ideal para locais com forte exposição a ventos ou impactos. Pode ser empregada em estruturas que demandam chapas autoportantes (que sustentam parte do próprio peso sem necessidade de suporte adicional) e também está disponível em versões FR (Fire Retardant) para maior segurança.

Outros fatores a considerar além da espessura do ACM

De modo geral, quanto mais fina a chapa, menor a resistência e maior a deformação. Por isso, a especificação deve considerar a relação entre dimensão e espessura, além das condições de instalação:

- Para painéis de até 1,30 m x 1,30 m, recomenda-se o uso de chapas de 4 mm.

- Para dimensões maiores, pode ser necessário um perfil de reforço para garantir estabilidade.

- Em projetos com formatos curvos ou cônicos, o raio de curvatura dependerá da altura da peça e das capacidades do maquinário de usinagem.

Outro aspecto importante na comparação entre painéis de ACM é o acabamento superficial, que impacta diretamente na durabilidade e resistência do seu material.

Para aplicações arquitetônicas, por exemplo, recomenda-se o uso de revestimentos de alta tecnologia, com excelente estabilidade de cor e resistência a intempéries, raios UV e agentes externos. O PVDF (polivinilideno fluorado) é um dos revestimentos mais duráveis, garantindo proteção contra desbotamento e corrosão. Dependendo do fabricante e das condições ambientais, a garantia pode chegar a até 20 anos.

A evolução dos acabamentos permitiu o desenvolvimento de superfícies que imitam madeira, tratamentos nanotecnológicos antipichação e opções autolimpantes, tornando o ACM ainda mais versátil para diferentes projetos.

Leia também: Como calcular o peso de uma chapa de aço

A Bepex pode transformar o seu projeto de ACM em realidade!

Quando o assunto é metal, na Bepex você encontra o time mais qualificado possível.

Com sede em Iracemápolis, a Bepex é uma empresa que atua na produção de chapas metálicas dos mais variados tipos. Somos referência na produção de chapas decorativas, recalcadas, expandidas e perfuradas no mercado brasileiro – assim como de várias outras peças que você pode empregar em qualquer projeto, sejam de aço, inox, alumínio ou ACM.

Durante nossos 30 anos de trabalho, construímos um parque fabril de mais de 10 km², capaz de produzir cerca de 400 toneladas de produtos por mês. E o melhor de tudo: contamos com um sistema de encomenda para os nossos clientes em todo o território nacional.

Quer saber mais? Então entre em contato conosco e peça um orçamento! Um dos nossos consultores entrará em contato para sanar todas as suas dúvidas.